Analyse de process et proposition d’implantation pour une nouvelle usine de production

- Mots clés : Industrie lourde Production

Le projet a pour but d’améliorer l’organisation de la production en optimisant les flux industriels et en utilisant la simulation des flux, avec une attention particulière portée à la gestion simultanée de deux productions similaires, l’une en montée en cadence et l’autre en décroissance.

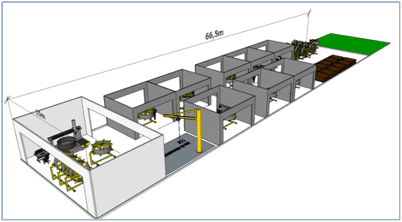

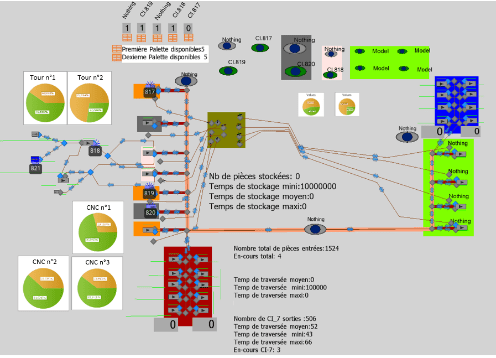

Ces simulations consistent à créer un jumeau numérique de l’usine et des processus de production, en intégrant les contraintes réelles telles que les temps de cycle, les capacités des machines, et les déplacements des pièces et des opérateurs. Les données issues de ces simulations sont ensuite analysées pour identifier les goulets d’étranglement, les temps non productifs et les opportunités d’amélioration. La simulation de flux est un excellent moyen pour obtenir rapidement et de manière simple des indicateurs fiables sur la performance de l’usine.

Les résultats montrent une nouvelle implantation qui atteint les objectifs de production, avec des gains significatifs de 15 % en termes de surface et une réduction de 20 % du temps de traversée des pièces. De plus, le nombre de pièces nécessitant une retouche pour défaut a diminué, démontrant une fois de plus l’intérêt de recourir à la simulation des flux industriels. Cette méthode permet d’assurer une production plus fluide et plus efficiente, en anticipant les problématiques et en optimisant les ressources disponibles.

- Objectif

- EProposer une organisation en fonction des contraintes de production et d’implantation

- EOptimiser les flux de production

- ERéduire les défauts pièces durant leur manutention

- EDéfinir l'organisation pour assurer le croisement de 2 productions similaires (montée en cadence et décroissance)

- }Durée

- E6 mois

- Activités

- EAnalyse de l'organisation de la production existante et de la future production (industrialisation, montée en cadence et cadence cible)

- ERencontre avec les différents interlocuteurs pour collecter l'ensemble des données d'entrée

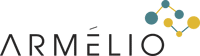

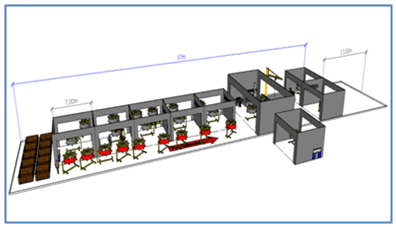

- EÉtude des différents scénarii possibles en fonction des surfaces disponibles et de leur évolution

- ERéalisation des simulations des flux de production

- EAnalyse des données issues des différentes simulations (création d'un outil spécifique)

- ECréation des présentations et visuels pour la communication interne

- Résultat

- ENouvelle implantation permettant la tenue des objectifs de production

- EGain en surface d’implantation (15%), en temps de traversée pièce (20%)

- ERéduction du nombre de pièces retouchées pour défaut